СИСТЕМА КОМПЛЕКСНОГО ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА ООО "ИНТЕРЮНИС"

Описана цель установки системы мониторинга и ее структурная схема, представлен пример реального внедрения такой системы на опасный производственный объект.

Введение

В ХХ и ХХI веке нефть является одним из важнейших для человечества полезных ископаемых. Для получения из неё технически ценных продуктов, главным образом моторных топлив, растворителей и сырья для химической промышленности, нефть подвергают переработке. Переработка включает в себя очистку (от нефтяного газа, солей, воды и механических примесей) и ректификацию (процесс разделения нефти на фракции).

Для процессов ректификации применяются аппараты различных конструкций, среди которых наибольшее распространение получили вертикальные аппараты колонного типа.

Конструктивные особенности аппаратов таковы, что они имеют значительную высоту и располагаются на открытых площадках. Также данное оборудование содержит значительное количество продукта и эксплуатируется в условиях внутреннего давления и высоких температур.

Как следствие, в процессе эксплуатации на колонный аппарат действует широкий спектр нагрузок, которые условно можно разделить на 2 группы – проектные и непроектные. К проектным относят внешнее и внутреннее давление, собственный вес колонны и усилия от трубопроводов, сейсмические и ветровые воздействия. К числу непроектных нагрузок относят нагрузки предсказать характер, величину и вероятность возникновения которых сложно, либо не представляется возможным. В результате действия этих нагрузок аппарат находится в сложном напряженно-деформированном состоянии (НДС). Как следствие, в случае возникновения значительных непроектных нагрузок на аппарате возможны разрушения и аварии, которые могут привести к экономическим и экологическим убыткам, человеческим жертвам.

Для предотвращения возможных аварий требуется оценка технического состояния аппаратов. Для этого важно знать фактическое НДС аппарата и его изменение под воздействием нагрузок.

Наилучшим вариантом для своевременной оценки степени воздействия нагрузок и определения НДС является установка на объект системы комплексного диагностического мониторинга (система мониторинга). Система мониторинга предполагает комплексный подход оценки НДС с применением современных расчетных программных комплексов и оборудования для прямых измерений напряжений, что позволяет с высокой точностью оценить фактическое и критическое НДС аппарата и эксплуатировать аппарат по фактическому техническому состоянию.

Система мониторинга

Система мониторинга – система, предназначенная для оценки технического состояния (диагностики) и прогноза ресурса оборудования опасных производственных объектов в реальном времени без их остановки, разборки и вывода из эксплуатации.

Система мониторинга обеспечивает получение информации о состоянии оборудования (объекта мониторинга) в необходимом количестве и качестве для обеспечения контроля его технического состояния. По результатам контроля система мониторинга заблаговременно сигнализирует о необходимости принятия мер с целью обеспечения требуемого запаса устойчивости технологической системы, качества ее функционирования, а также создает необходимый запас ее техногенной, экологической и экономической безопасности.

Предлагаемая Группой компаний ООО «ИНТЕРЮНИС» концепция построения систем комплексного диагностического мониторинга Лель‑М/A‑Line32D(DDM‑M)/ подразумевает объединение в единую систему целого ряда составляющих:

- мониторинг методами неразрушающего контроля;

- мониторинг напряженно-деформированного состояния;

- слежение за рабочими параметрами технологического процесса;

- мониторинг факторов, влияющих на повреждаемость объекта;

- управление исполнительным оборудованием.

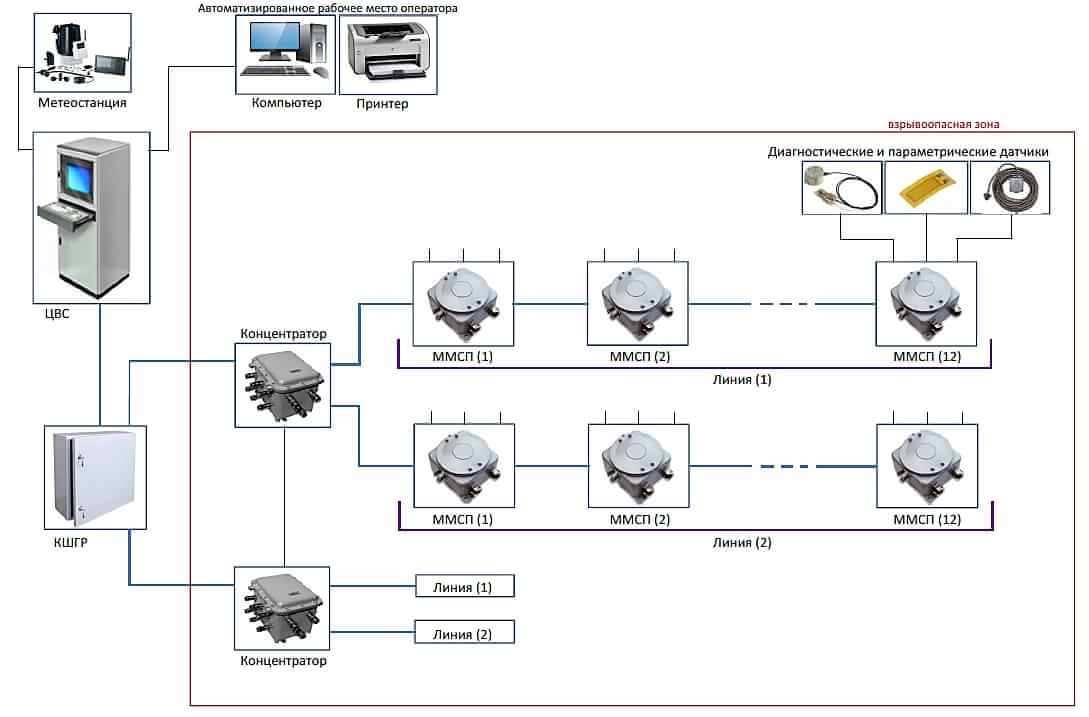

Структурная схема системы мониторинга представлена на рис. 1.

|

| Рис.1. Структурная схема системы мониторинга |

Функциональные элементы, применяемые в системе мониторинга:

- диагностические и параметрические датчики – предназначены для сбора первичной информации об объекте;

- многофункциональный модуль сбора и передачи данных (ММСП) – производит оцифровку полученного сигнала от датчика, предварительную обработку и передачу сигнала далее в цифровом виде;

- концентратор - организует измерительные линии. Получает информацию от всех ММСП и направляет ее далее на обработку;

- коммутационный шкаф гальванической развязки (КШГР) - обеспечивает измерительные линии питанием, ретранслирует данные, полученные от концентраторов в центральную вычислительную станцию;

- центральная вычислительная станция (ЦВС) – устройство, обеспечивающее анализ всех полученных данных, их отображение и накопление, и осуществляющее управление промежуточными станциями, концентраторами и исполнительным оборудованием, и синхронизирующее их работу;

- автоматизированное рабочее место (АРМ) – удаленный терминал, используемый для дистанционного доступа к центральной вычислительной станции, обработки данных мониторинга и осуществления резервного копирования информации.

Внедрение системы мониторинга

|

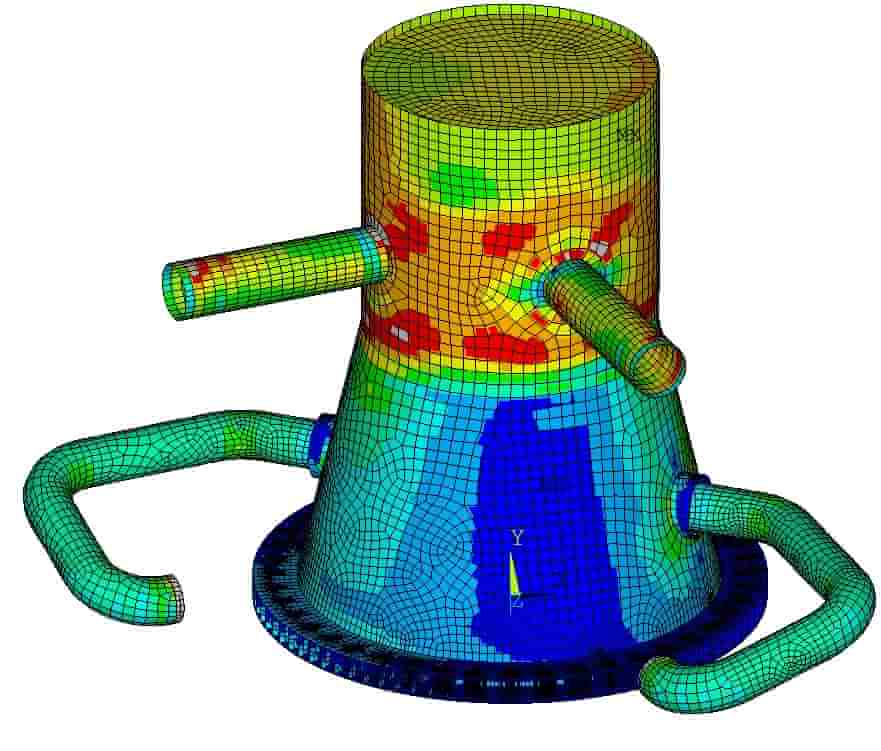

Одним из объектов, на который Группой компаний ООО«ИНТЕРЮНИС» была внедрена система мониторинга, является ректификационная колонна разделения пропан-пропиленовой фракции. Основанием для установки системы мониторинга были результаты экспертизы промышленной безопасности, проведенной после пожара. Из-за превышения регламентных параметров (температуры и нормы содержания пропана в товарном пропилене) технологического процесса произошла разгерметизация в зоне соединения штуцера, находящегося в нижней части, с теплообменником, что привело к возгоранию. Колонна при этом находилась на расстоянии 1 м от эпицентра пожара. Как следствие, до высотной отметки 34 м под воздействием ударной волны и огня сорвало изоляцию, деформировало и частично сорвало обслуживающие площадки и лестницы (рис. 2). Экспертиза промышленной безопасности показала, что техническое состояние колонны в целом удовлетворительное. Однако она имеет неравномерное по высоте отклонение от вертикальной оси (крен). Отклонение верха колонны составляет 506 мм, что может послужить причиной увеличения крена и привести к падению колонны. В соответствии с действующими нормативными документами для колонны были определены корректирующие мероприятия и мониторинг технического состояния с целью дальнейшей безопасной эксплуатации. Для установки системы мониторинга предварительно был проведен расчет НДС методом конечных элементов (рис. 3). На основании результатов данного расчета были определены зоны с повышенными напряжениями. Для контроля технического состояния данных зон были установлены следующие датчики системы мониторинга: В настоящее время колонна эксплуатируется в штатном режиме при рабочих параметрах. Внедрения системы мониторинга позволяет снизить величину риска отказа и повысить безопасную эксплуатацию оборудования. |

|

Рис.2. Колонна |

|

| Рис. 3. Карта распределения напряжений в нижней зоне колонны |

| скачать статью "СИСТЕМА КОМПЛЕКСНОГО ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА ООО "ИНТЕРЮНИС" |